Mác bê tông 100 là gì?

Mác bê tông 100, ký hiệu là M100, thể hiện cường độ chịu nén của bê tông sau 28 ngày dưỡng hộ đạt 100 kg/cm². Nói cách khác, bê tông mác 100 có khả năng chịu được tải trọng tối đa lên đến 100 kg/cm² mà không bị nứt vỡ hay biến dạng.

Đặc điểm của bê tông mác 100

Cường độ chịu nén của bê tông mác 100

Bê tông mác 100 có cường độ chịu nén đặc trưng là 10 MPa sau 28 ngày bảo dưỡng, tương đương với khả năng chịu lực khoảng 100 kg/cm2

- Đây được coi là mác bê tông thấp trong hệ thống phân loại hiện nay.

- Cường độ này phù hợp cho các kết cấu chịu tải trọng nhẹ hoặc không chịu lực trực tiếp.

Tuy nhiên, cần lưu ý rằng cường độ thực tế của bê tông mác 100 có thể dao động trong khoảng ±1.5 MPa tùy thuộc vào chất lượng vật liệu và quy trình thi công.

Ứng dụng phổ biến của bê tông mác 100

Bê tông mác 100 được sử dụng rộng rãi trong nhiều hạng mục công trình xây dựng. Các ứng dụng phổ biến bao gồm:

- làm lớp lót móng

- sân đường nội bộ

- vỉa hè

- bê tông gạch không nung

- một số kết cấu phụ trợ khác

Đặc biệt, loại bê tông này thường được dùng làm lớp đệm cho các công trình có yêu cầu kỹ thuật không cao. Ngoài ra, nó còn được sử dụng trong việc đúc các cấu kiện trang trí ngoại thất nhẹ hoặc làm nền cho các công trình tạm thời.

So sánh bê tông mác 100 với các mác bê tông khác

So với các mác bê tông cao hơn như M150, M200 hay M250, bê tông mác 100 có cường độ thấp hơn đáng kể. Điều này dẫn đến hạn chế trong khả năng chịu tải và độ bền lâu dài.

Tuy nhiên, bê tông M100 có ưu điểm về giá thành thấp hơn và dễ thi công hơn. Đối với các công trình nhỏ hoặc không yêu cầu cường độ cao, việc sử dụng M100 thay vì các mác cao hơn có thể giúp tiết kiệm chi phí đáng kể mà vẫn đảm bảo yêu cầu kỹ thuật.

- Cần cân nhắc kỹ lưỡng giữa yêu cầu kỹ thuật và chi phí khi lựa chọn mác bê tông phù hợp cho từng hạng mục công trình.

Thành phần cấu tạo của bê tông mác 100

Xi măng

Trong bê tông mác 100, xi măng đóng vai trò là chất kết dính chính, thường sử dụng loại PCB30 hoặc PCB40.

Lượng xi măng cho 1m3 bê tông mác 100 thường dao động từ 200kg đến 220kg, tùy thuộc vào điều kiện môi trường và yêu cầu cụ thể của công trình.

- Chất lượng xi măng ảnh hưởng trực tiếp đến cường độ và độ bền của bê tông, do đó cần lựa chọn xi măng đạt tiêu chuẩn và còn hạn sử dụng

- Việc kiểm soát chặt chẽ hàm lượng xi măng giúp đảm bảo tính kinh tế mà vẫn đạt được cường độ yêu cầu cho mác 100

Cát

Cát trong bê tông mác 100 đóng vai trò là cốt liệu nhỏ, chiếm khoảng 0,5m3 đến 0,53m3 cho 1m3 bê tông

Cát sử dụng phải là cát vàng sạch, có mô đun độ lớn từ 2,0 đến 3,0, đảm bảo không lẫn tạp chất hữu cơ và các chất có hại khác

- Độ ẩm của cát cũng cần được kiểm soát để điều chỉnh lượng nước trộn chính xác.

- Việc sử dụng cát đúng tiêu chuẩn không chỉ giúp tăng cường độ mà còn cải thiện tính công tác của hỗn hợp bê tông.

Đá

Đá dăm hoặc sỏi được sử dụng làm cốt liệu lớn trong bê tông mác 100, với lượng khoảng 0,9m3 đến 0,94m3 cho 1m3 bê tông.

Kích thước đá thường được chọn là loại 1x2cm hoặc 2x4cm, tùy thuộc vào yêu cầu của kết cấu

- Đá phải có cường độ cao hơn mác bê tông, sạch, không phong hóa và có hình dạng góc cạnh để tăng khả năng liên kết

- Tỷ lệ đá/cát phù hợp giúp tạo ra cấu trúc đặc chắc, giảm thiểu rỗng khí và tăng cường độ cho bê tông.

Nước

Nước trong bê tông mác 100 có hai chức năng chính: tham gia phản ứng thủy hóa với xi măng và tạo độ linh động cho hỗn hợp

Lượng nước sử dụng thường từ 165 lít đến 185 lít cho 1m3 bê tông, tùy thuộc vào độ ẩm của cốt liệu và độ sụt yêu cầu

- Nước phải sạch, không chứa tạp chất hữu cơ, dầu mỡ hay axit.

- Tỷ lệ nước/xi măng (N/X) cần được kiểm soát chặt chẽ, thường nằm trong khoảng 0,5 đến 0,55 để đảm bảo cường độ và độ bền lâu dài của bê tông mác 100.

Phụ gia (nếu có)

Trong một số trường hợp đặc biệt, phụ gia có thể được thêm vào bê tông mác 100 để cải thiện các tính chất cụ thể. Phụ gia hóa dẻo hoặc siêu dẻo có thể được sử dụng để giảm lượng nước trộn mà vẫn duy trì độ linh động, từ đó tăng cường độ và độ bền của bê tông.

Phụ gia kéo dài thời gian đông kết có thể được áp dụng trong điều kiện thời tiết nóng. Tuy nhiên, việc sử dụng phụ gia trong bê tông mác 100 cần được cân nhắc kỹ về hiệu quả kinh tế và kỹ thuật, do đây là loại bê tông có yêu cầu cường độ không cao.

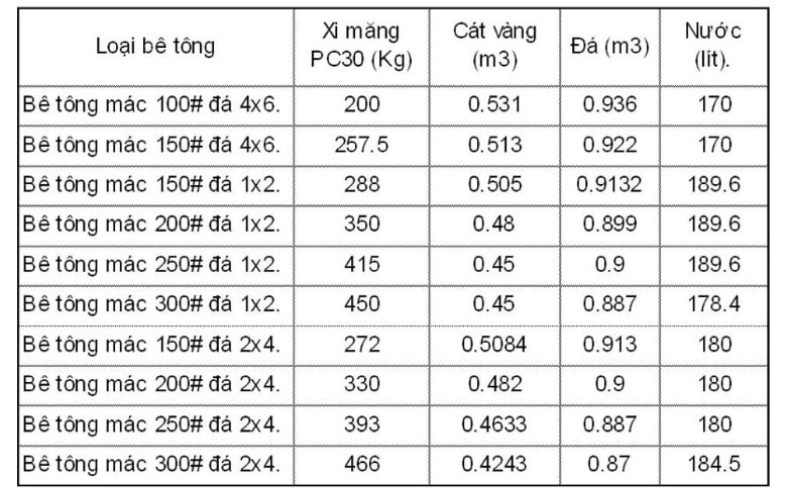

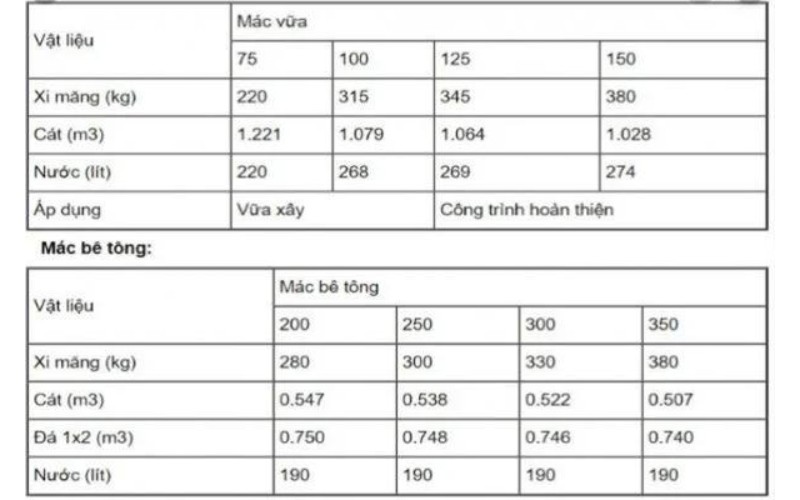

Bảng định mức cấp phối chi tiết

| Mác bê tông | Cát vàng | Đá | Xi măng | Nước |

| 150 | 0.5 | 0.913 | 288.02 | 185 |

| 200 | 0.48 | 0.9 | 350.55 | 185 |

| 250 | 0.46 | 0.88 | 415.12 | 185 |

| 300 | 0.44 | 0.86 | 485.42 | 185 |

Định mức cấp phối bê tông mác 100

Định mức cấp phối bê tông mác 100 theo tiêu chuẩn của Bộ Xây dựng

Bộ Xây dựng đã ban hành định mức cấp phối bê tông mác 100 nhằm đảm bảo tính nhất quán và chất lượng trong ngành xây dựng Việt Nam.

Theo tiêu chuẩn này, cho 1m³ bê tông mác 100, cần sử dụng khoảng 218kg xi măng, 0,516m³ cát vàng, 0,905m³ đá dăm cỡ 1×2, và 185 lít nước sạch. Tỷ lệ này được tính toán để đảm bảo bê tông đạt cường độ chịu nén 10 MPa sau 28 ngày

- Tuy nhiên, cần lưu ý rằng các con số này có thể được điều chỉnh nhẹ tùy thuộc vào đặc tính cụ thể của nguyên liệu địa phương và yêu cầu đặc thù của từng dự án.

Định mức cấp phối bê tông mác 100 theo xi măng PC30

Khi sử dụng xi măng PC30 cho bê tông mác 100, định mức cấp phối có sự khác biệt nhỏ so với tiêu chuẩn chung.

Cụ thể, cho 1m³ bê tông, cần sử dụng khoảng 230kg xi măng PC30, 0,52m³ cát vàng, 0,91m³ đá dăm, và 180 lít nước sạch

Tỷ lệ nước/xi măng (N/X) trong trường hợp này thường dao động từ 0,65 đến 0,7. Việc sử dụng xi măng PC30 cho bê tông mác 100 thường phù hợp với các công trình có yêu cầu cường độ thấp và không chịu tải trọng lớn.

Định mức cấp phối bê tông mác 100 theo xi măng PC40

Đối với bê tông mác 100 sử dụng xi măng PC40, định mức cấp phối sẽ có sự điều chỉnh để phù hợp với đặc tính của loại xi măng này.

Thông thường, cho 1m³ bê tông, cần sử dụng khoảng 200kg xi măng PC40, 0,53m³ cát vàng, 0,92m³ đá dăm, và 175 lít nước sạch. Tỷ lệ N/X trong trường hợp này có thể giảm xuống còn khoảng 0,6 đến 0,65 do PC40 có cường độ cao hơn.

Giải thích về tỷ lệ các thành phần

Trong cấp phối bê tông mác 100, mỗi thành phần đều đóng vai trò quan trọng trong việc tạo nên tính năng của bê tông.

- Xi măng, chiếm khoảng 10% thể tích, đóng vai trò là chất kết dính, quyết định độ bền và cường độ của bê tông

- Cát vàng và đá dăm, chiếm tổng cộng khoảng 75% thể tích, tạo nên khung cốt liệu, ảnh hưởng trực tiếp đến độ đặc chắc và khả năng chịu lực của bê tông

- Lượng nước, khoảng 15% thể tích, cần được kiểm soát chặt chẽ để đảm bảo độ linh động của hỗn hợp và quá trình hydrat hóa xi măng diễn ra đầy đủ

- Tỷ lệ nước/xi măng (N/X) trong bê tông mác 100 thường dao động từ 0,65 đến 0,7, cao hơn so với các mác bê tông cao cấp hơn, phản ánh yêu cầu cường độ thấp hơn của loại bê tông này.

So sánh các định mức khác nhau

Khi so sánh các định mức cấp phối bê tông mác 100 theo các tiêu chuẩn và loại xi măng khác nhau, ta nhận thấy có sự khác biệt nhỏ về lượng xi măng và tỷ lệ N/X.

- Định mức theo xi măng PC40 thường sử dụng ít xi măng hơn do cường độ cao hơn của loại xi măng này.

- Trong khi đó, định mức theo xi măng PC30 và tiêu chuẩn Bộ Xây dựng khá tương đồng

Tuy nhiên, tất cả các định mức đều nhằm mục đích tạo ra bê tông đạt cường độ 10 MPa sau 28 ngày. Việc lựa chọn định mức phù hợp cần dựa trên yêu cầu cụ thể của dự án, điều kiện môi trường và tính sẵn có của nguyên liệu tại địa phương.

Quy trình trộn bê tông mác 100

Chuẩn bị vật liệu làm bê tông mác 100

Cần kiểm tra kỹ lưỡng chất lượng của từng thành phần: xi măng phải còn mới, không vón cục; cát phải sạch, không lẫn tạp chất hữu cơ; đá dăm cần đúng kích thước quy định và không bị phong hóa.

- Tiếp theo, cân đong chính xác khối lượng hoặc thể tích của từng thành phần theo đúng tỷ lệ đã tính toán trước

- Cuối cùng, chuẩn bị các thiết bị trộn như máy trộn hoặc dụng cụ trộn thủ công, đảm bảo chúng sạch sẽ và hoạt động tốt.

Phương pháp trộn bê tông mác 100 thủ công

Phương pháp trộn bê tông thủ công, mặc dù không còn phổ biến trong các công trình lớn, vẫn được áp dụng trong các dự án nhỏ hoặc khu vực khó tiếp cận bằng máy móc.

- Đầu tiên, trải đều cát thành một lớp mỏng trên bề mặt phẳng, sạch, sau đó rải xi măng lên trên. Trộn đều hai thành phần này bằng xẻng hoặc cuốc cho đến khi màu sắc đồng nhất.

- Tiếp theo, thêm đá dăm vào hỗn hợp và tiếp tục trộn. Cuối cùng, tạo một hố giữa đống vật liệu, từ từ thêm nước vào và trộn đều cho đến khi đạt được độ sệt mong muốn.

Quá trình này cần được thực hiện nhanh chóng, trong vòng 15-20 phút, để tránh xi măng bắt đầu đông kết trước khi trộn xong.

Phương pháp trộn bê tông mác 100 bằng máy

Trộn bê tông bằng máy là phương pháp hiệu quả và được ưa chuộng trong các dự án xây dựng hiện đại.

- Đối với bê tông mác 100, quy trình trộn máy thường bắt đầu bằng việc cho một phần nước vào thùng trộn, sau đó thêm cốt liệu (cát và đá) và xi măng. Máy trộn sẽ được vận hành trong khoảng 30 giây để trộn khô các thành phần

- Tiếp theo, phần nước còn lại được thêm vào từ từ trong khi máy vẫn đang hoạt động. Tổng thời gian trộn thường kéo dài từ 2 đến 3 phút, tùy thuộc vào loại máy trộn và thể tích mẻ trộn.

Phương pháp này đảm bảo sự đồng nhất cao của hỗn hợp bê tông, giúp cải thiện chất lượng và độ ổn định của sản phẩm cuối cùng.

Lưu ý quan trọng khi trộn bê tông mác 100

Khi trộn bê tông mác 100, có một số lưu ý quan trọng cần tuân thủ để đảm bảo chất lượng sản phẩm cuối cùng.

- Thứ nhất, kiểm soát chặt chẽ lượng nước sử dụng, tránh thêm nước quá mức làm giảm cường độ bê tông.

- Thứ hai, thời gian trộn cần được kiểm soát kỹ lưỡng: trộn quá ngắn sẽ không đảm bảo sự đồng nhất, trong khi trộn quá lâu có thể làm giảm độ sụt của hỗn hợp.

- Thứ ba, nhiệt độ môi trường khi trộn nên được duy trì ở mức 5-32°C để đảm bảo quá trình hydrat hóa xi măng diễn ra bình thường.

- Cuối cùng, cần đảm bảo rằng toàn bộ hỗn hợp bê tông được sử dụng trong vòng 90 phút kể từ khi bắt đầu trộn để tránh hiện tượng đông kết sớm

Liên hệ Công Ty TNHH Y LINH tại

- 560 Bình Quới, P 28, Bình Thạnh, Thành phố Hồ Chí Minh

- 091 817 4578

- vietnhut1975@gmail.com

Có thể bạn quan tâm: Ống Cống Bê Tông